Технологии и оборудование для подводной сварки.

Полуавтомат ПШ-161 типа "Нептун"

- Уникальные технологии и оборудование для подводной сварки - позволяют осуществлять работы в любое время года, в т.ч. подо льдом, при повышенном давлении и при других осложняющих факторах.

АВТОМАТ ДЛЯ ДУГОВОЙ ПОДВОДНОЙ СВАРКИ МОКРЫМ СПОСОБОМ В СТЕСНЕННЫХ УСЛОВИЯХ

(в трубе теплообменника - теплового насоса системы обогрева или охлаждения,

нефтяной скважины и др.)

В ОКТБ ИЭС им. Е. О. Патона разработан автомат АДСП-200, позволяющий способом мокрой дуговой сварки порошковой проволокой в автоматическом режиме выполнять сварку конструктивных элементов, надежно изолирующих нижнюю часть колонны теплообменника - теплового насоса системы обогрева или охлаждения; нефтяной скважины (подлежащей консервации) и др. подводных объектов, подлежащих надёжной герметизации. Уникальность работы состоит в создании сварочного автомата, способного работать погруженным в трубу внутренним диаметром 119 мм на глубину 200 м в среду жидкого теплоносителя. При разработке полуавтомата использовали специальные моментные электроприводы для механизмов подачи электродной проволоки и сварочного перемещения.

Импульсно-дуговая сварка с атоматической подачей проволоки в импульсном режиме. Сварочный Полуавтомат ПШ007

Впервые в мировой практике - технология для механизированной и автоматизированной импульсно-дуговой сварки плавящимся электродом, отличительной особенностью которой является использование импульсного механизма автоматической подачи сварочной проволоки, согласованного с работой импульсного источника сварочного тока.

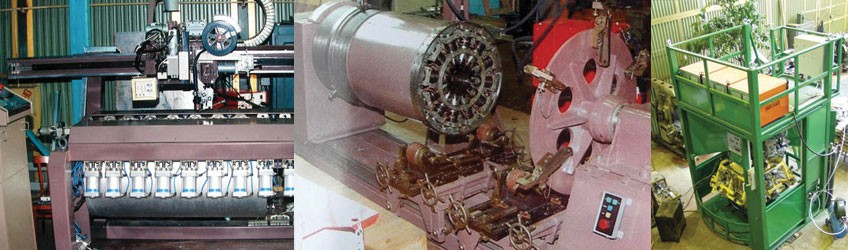

Новая энергосберегающая технология повышения эффективности теплообменной поверхности плосковальных труб - Установка по оребрению плоскоовальных труб

Инновационный проект, разработанный совместно с НТУУ “Киевский Политехнический Институт” - впервые в мировой практике - энергосберегающая технология - по повышению эффективности теплообменной поверхности плоскоовальных труб с приваренными рёбрами (методом контактной св

арки).

Плоскоовальные трубы с неполным оребрением поверхности применяются в различных отраслях промышленности (нефтеперерабатывающей, химической, газовой, пищевой, в газотранспортной системе и пр.) в качестве теплообменного носителя: водяные экономайзеры, калориферы котельных установок, котлы-утилизаторы, регенераторы, маслоохладители, сухие градирни и воздушные конденсаторы.

Видеофильм по оребрению - смотри тут

Автоматическая установка нового поколения УД-682 для сварки листов

Предназначена для сварки листовых тел методом TIG - в узкий зазор, с магнитным управлением дугой - позволяет полностью автоматизировать процесс электродуговой сварки металлических листов высокой твёрдости и большой толщины - по уникальной технологии - методом автоматического слежения за положением сварочного электрода при помощи специального устройства - дугового сенсора.

Производство и установка снижающих нагрузку деталей и конструкций. Дуго-контактная, ударная, термитная сварка. Источники питания У1151, У1152. Производство и установка деталей и конструкций, снижающих нагрузку

Приварка шпилек относится к способам сварки плавлением, который заключается в быстром (около 1 секунды) соединении болтов, штифтов, стержней и т.п. диаметром 3-25 мм с основным металлом на больших токах от 200 до 2500 А, значение которых выбирается в соответствии с диаметром шпильки.

Аппарат УД654

Предназначен для восстановительной наплавки изношенных боковых поверхностей желобчатых

рельсов на криволинейных и прямых участках трамвайных путей без демонтажа рельсов. Технология и

материалы обеспечивают наплавку рельсов Тв-60 и Тв-65, изготовленных из высокоуглеродистых трудносвариваемых сталей М75 или М76, без предварительного и сопутствующего подогревов.

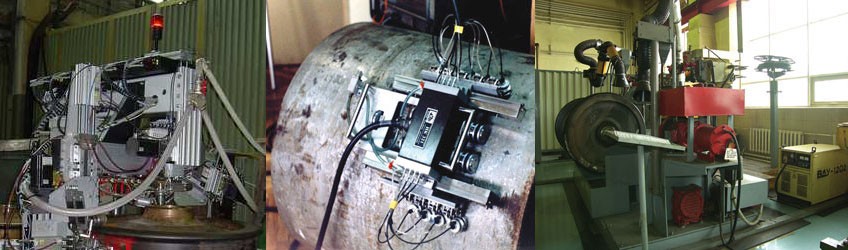

Модуль наплавки вала УД690

Предназначен для наплавки и последующей механической обработки до проектируемых размеров изношенных поверхностей вала, служащих посадочными местами для установки подшипников качения. Состоит из отдельных узлов, масса которых не превышает 35—40 кг, что позволяет выполнять их транспортировку, переноску и монтаж в стесненных условиях машинных залов метрополитена.

Все технологические операции по восстановлению обеих опорных поверхностей осуществляются с одной установки вала.

Новая технология автоматизированной сврки под флюсом вертикальных стыков (на сварочном автомате А-1150У)

Инновационная технология - высокоэффективной и экономичной автоматизированной сварки под флюсом – предназначена для сварки вертикальных стыковых монтажных соединений пролетных строений мостов и крупных металлоконструкций с толщиной листов от 12 до 50 мм проволокой сплошного сечения под слоем расплавленного шлака с принудительным формированием шва двумя медными ползунами. Разработанный новый метод сварки приводит к значительной экономии электроэнергии, существенному удешевлению расходных сварочных материалов, повышению производительности работы.

Данная технология сочетает в себе спокойное протекание процесса, с высоким качеством металла шва и ЗТВ (зоны термического влияния), которое обычно обеспечивается только сваркой дорогой порошковой проволокой.

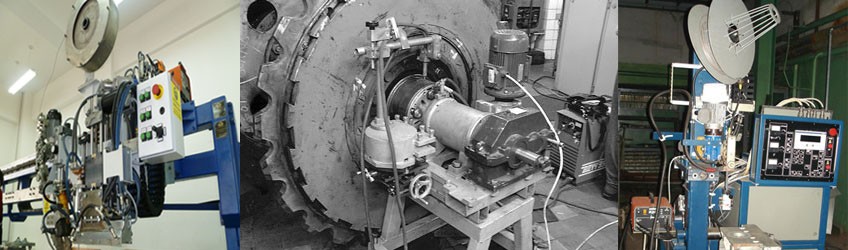

Технология автоматизированной сварки на трассе неповоротных кольцевых стыков труб диаметром 426-1420 мм. Сварочный аппарат АД366Т

Инновационная технология и аппаратура – предназначена для автоматизированной сварки неповоротных кольцевых стыков труб ø426-1420 мм, толщиной стенки 7-26 мм со стандартной заводской V-образной разделкой, порошковой проволокой, с принудительным формированием шва.

Предлагаемая технология используется при строительстве и ремонте магистральных газо- нефте- водо-трубопроводов на трассе, особенно в труднодоступных местах, где невозможно применить подъемно-транспортные средства и в условиях застроенных участков трассы.

Установка для наплавки корпусов трубопроводной арматуры диаметром 10-60мм УД681

Установка предназначена для автоматической наплавки сплошной или специальной проволокой кольцевых уплотнительных поверхностей внутри корпусов вентилей, клапанов и других узлов энергетической арматуры высоких параметров. Высокое качество наплавки достигается в результате выполнения рабочего цикла наплавки в автоматическом режиме по программам, составленным для каждого типоразмера наплавляемых изделий.