АВТОМАТ ДЛЯ ДУГОВОЙ ПОДВОДНОЙ СВАРКИ МОКРЫМ СПОСОБОМ В СТЕСНЕННЫХ УСЛОВИЯХ

(в трубе теплообменника - теплового насоса системы обогрева или охлаждения,

нефтяной скважины и др.)

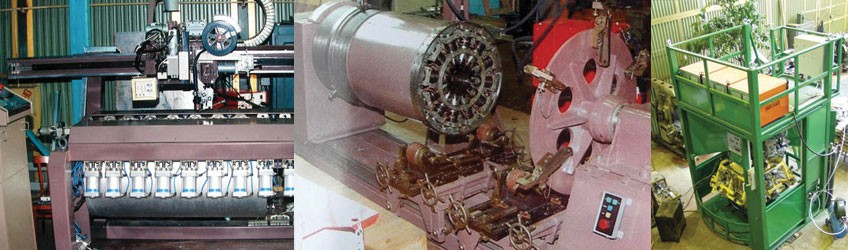

В ОКТБ ИЭС им. Е. О. Патона разработан автомат АДСП-200, позволяющий способом мокрой дуговой сварки порошковой проволокой в автоматическом режиме выполнять сварку конструктивных элементов, надежно изолирующих нижнюю часть колонны теплообменника - теплового насоса системы обогрева или охлаждения; нефтяной скважины (подлежащей консервации) и др. подводных объектов, подлежащих надёжной герметизации. Уникальность работы состоит в создании сварочного автомата, способного работать погруженным в трубу внутренним диаметром 119 мм на глубину 200 м в среду жидкого теплоносителя. При разработке полуавтомата использовали специальные моментные электроприводы для механизмов подачи электродной проволоки и сварочного перемещения.

В ОКТБ ИЭС им. Е. О. Патона разработан автомат АДСП-200, позволяющий способом мокрой дуговой сварки порошковой проволокой в автоматическом режиме выполнять сварку конструктивных элементов, надежно изолирующих нижнюю часть колонны теплообменника - теплового насоса системы обогрева или охлаждения; нефтяной скважины (подлежащей консервации) и др. подводных объектов, подлежащих надёжной герметизации. Уникальность работы состоит в создании сварочного автомата, способного работать погруженным в трубу внутренним диаметром 119 мм на глубину 200 м в среду жидкого теплоносителя. При разработке полуавтомата использовали специальные моментные электроприводы для механизмов подачи электродной проволоки и сварочного перемещения. Был разработан специальный кабель со сварочными кабелями и проводами управления, способными работать на большом расстоянии от источников питания дуги и системы управления. Разработана конструкция разматывателя кабеля с цифровой регистрацией положения автомата по длине трубы. Результаты апробации показали, что применение специального сварочного автомата позволяет повысить надежность теплообменника, сократить временные потери при выполнении работ по его герметизации, рационально использовать монтажную площадь, снизить финансовые затраты.

Способ механизированной дуговой сварки мокрым способом, оборудование и порошковая про- волока для его реализации были предложены в ИЭС им. Е.О. Патона и получают в настоящее время развитие в различных сферах. Это ремонт кораблей и судов, подводных продуктопроводов, портовых подводных сооружений и др. Одним из новых объектов эффективного применения сварки мокрым способом являются комплексы компании «Greenfield Energy Limited» − разработчика технологии и оператора энергоэффективных комплексов «Geoscart™», объединяющих такие системы обеспечения производственных потребностей, как отопительные системы замкнутого цикла, системы подготовки расходной горячей воды для производственных нужд, холодильные установки и системы кондиционирования воздуха. Система «Geoscart™» была разработана для управления тепловыми потоками общественных и коммерческих зданий и предприятий с беспрерывным энергопотреблением высокой плотности, такими, как современные супермаркеты, предприятия гостиничного бизнеса повышенного класса, стационарные больничные комплексы, а также удовлетворения производственных потребностей предприятий пищевой и фармакологической промышленности. Одной из главных функциональных особенностей системы «Geoscart™» является возможность сохранять излишки тепловой энергии до момента, когда возникает дефицит этой энергии. Компания использует геотермальные теплообменники специальной конструкции для быстрой и эффективной передачи излишков или дефицита низкопотенциальной тепловой энергии, используя высокую плотность и теплоемкость геологических формаций, расположенных значительно ниже поверхностных грунтов. Стандартными глубинами для основной транзакции тепло- обменного процесса являются диапазоны до 200 м ниже уровня поверхности земли. При строительстве теплообменников, количество которых может достигать несколько десятков в зависимости от размера объекта, используются принципы, схожие с методами, применяемыми при бурении нефтегазовых скважин, но с некоторыми отличиями в технологии строительства. В частности, для замкнутых теплообменников необходима гарантированная изоляция нижней части эксплуатационной колонны во избежание потерь дорогостоящей теплопроводящей рабочей жидкости, производящейся из композиции экологически чистых пропиленгликолей, выделенных из растительной массы. Для этих целей используются заглушки специальной конструкции, изготовленные из органической невулканизированной уплотненной резины. Однако опыт эксплуатации теплообменников показал, что вследствие естественного старения материала заглушки в процессе эксплуатации ее размеры изменяются и появляется утечка рабочей жидкости. Установка новой заглушки требует остановки работы комплекса. С учетом того, что теплообменники обычно располагаются на территории парковок автотранспорта вблизи обслуживаемого объекта, эта операция приводит к существенным финансовым потерям в дополнение к потерям эффективности работы при снижении уровня жидкости. В качестве альтернативы в ИЭС им. Е. О. Патона был предложен способ герметизации труб теплообменника путем установки и приварки донышка.

Целью настоящей работы была разработка и внедрение специального сварочного автомата и технологии его применения для приварки заглушки-донышка внутри трубы на глубинах до 200 м, что позволит уменьшить временные потери; сократить финансовые затраты; снизить потерю полезной площади; повысить надежность теплообменника. Конструкция горловины трубы и условия выполнения работ показаны на рис. 1.

Условия и среда выполнения сварки определяют сложность решаемой задачи как по техническим, так и технологическим аспектам. В основу разработки был положен опыт ИЭС им. Е. О. Па- тона по созданию механизированного оборудования для сварки мокрым способом с применением специальных электродных порошковых проволок. Однако достаточно большие глубины сварки, крайне стесненные условия (внутренний диаметр трубы не превышает 120 мм), а также среда (25%-й водный раствор пропиленгликоля), потребовали большого объема дополнительных исследований как по отдельным узлам сварочного оборудования, так и по технологии сварки и сварочным материалам, поскольку опыт конструирования оборудования и его применения в автоматическом цикле сварки для этих условий в ИЭС им. Е. О. Патона отсутствует, как и в мировой практике. Разработка собственно автомата для приварки донышка на большой глубине – это только часть комплекса, в состав которого должен входить источник сварочного тока специальной разработки (удаленность места сварки с неизбежным падением сварочного напряжения в кабеле), специальный грузонесущий кабель с силовыми жилами и проводами управления, а также устройство для опускания и подъема сварочного автомата. Весь комплект оборудования и условия его применения приведены на рис. 2. Алгоритм выполнения сварки предусматривает, что привариваемое донышко специальной конструкции перед погружением устанавливается в зажиме сварочного автомата, а после приваривания и начала подъема автомата расцепляется с ним. Учитывая, что все без исключения объекты комплекса не могли быть выбраны из промышленно выпускаемого оборудования, представляет интерес особенности их разработки и конструирования. Рассмотрим автомат АДСП-200 для мокрой сварки на большой глубине в стесненных условиях. Автомат представляет собой трубчатую металлоконструкцию, объединяющую следующие основные узлы: модуль подачи электродной проволоки, модуль вращения сварочной головки (механизма подачи), модуль контактных узлов. Модуль подачи и модуль вращения выполнены на основе безредукторных компьютеризованных электроприводов постоянного тока в составе безколлекторных электродвигателей с конической передачей на подающий ролик. Модуль подачи состоит из устройства прижима электродной про- волоки, мундштука с направляющим каналом и токоподводящим наконечником. Дополнительно модуль включает колебатель мундштука, а так- же узел фиксации донышка с регулятором усилия фиксации для гарантированного расцепления автомата с донышком после цикла сварки, а также скользящим контактным узлом токопередачи сварочного напряжения (обратный кабель «-»). Введение в состав модуля колебателя мундштука об- условлен наличием достаточно больших зазоров между привариваемым донышком и внутренней поверхностью трубы с одной стороны и невозможностью существенно увеличивать режимы сварки из-за возможного перегрева узлов автомата и прожога стенки трубы. Направляющий канал, в котором размещается необходимый для одноразового цикла сварки запас электродной проволоки, выполнен из пластика с низким коэффициентом трения. Длина канала 15…18 м. Учитывая стесненные условия, электродная проволока не наматывается как обычно на кассету, а находится в расправленном состоянии. При этом достигается два эффекта: экономия пространства для систем автомата и существенное снижение усилия при подаче. Для защиты от жидкой среды электродвигатель механизма подачи заключен в герметический бокс, заливаемый изолирующе-смазывающей жидкостью, и имеющий компенсирующую диафрагму, а также специальный герметичный разъем для подвода кабеля управления. Основные сложности при разработке автомата для сварки АДСП-200 состоя- ли в выборе компоновочных решений в крайне ограниченном пространстве с проведением большого количества экспериментальных исследований с созданием макетов узлов сварочного оборудования и имитацией условий сварки. Это дало возможность эффективного решения задачи разработки колебателя мундштука оригинальной конструкции, привод которого совмещен с приводом подачи электродной проволоки, и, как следствие, увеличения требуемого момента на валу приводного электродвигателя. Невозможность установки датчиков положения мундштука относительно свариваемого стыка определила по- иски технических решений в двух направлениях. Перед опусканием автомата мундштук ориентируется по будущему зазору относительно закрепленного в зажим донышка. Начало и окончание сварки возможно с любого места и программируется заранее контроллерной системой управления модулем поворота с анализом пути, пройденного мундштуком, а далее по аналогичному алгоритму производится операция перекрытия шва автоматом.

Следует отметить сложность задачи подвода и герметизации сварочных кабелей и проводов управления. Большая длина предопределила необходимость разработки технических решений по их быстрой стыковке с системами автомата и герметизации. Это и специальные глубоководные разъемы, и заливаемые легкоплавкими диэлектриками муфты.

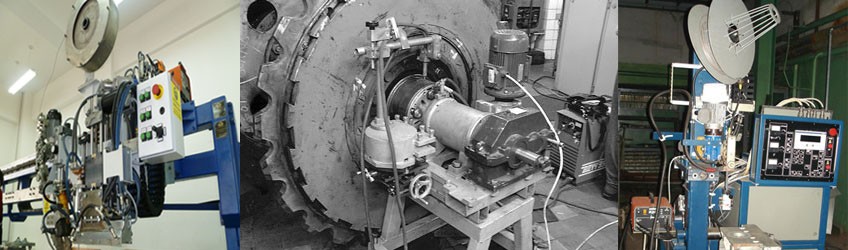

Источник сварочного тока типа ВДУ 25- 506 МП. Очевидно, что используя традиционные источники сварочного тока с жесткими внешними вольт-амперными характеристиками (ВАХ), реализовать процесс сварки с требуемыми характеристиками на значительном удалении объекта сварки невозможно. Это следует из экспериментальных исследований и выводов работы [4]. Из-за больших длин сварочных кабелей ограниченного сечения (увеличивается активное со- противление внешней цепи, а, следовательно, повышается падение напряжения на кабеле) существенно изменяется ВАХ источника в зоне го- рения дуги. При этом компенсация падения напряжения во внешней цепи за счет увеличения напряжения не приводит к необходимому результату. Заметно меняется индуктивность системы “источник–дуга”, что отрицательным образом сказывается на характере горения дуги и переносе электродного металла. Для решения этих задач был разработан и изготовлен специализированный источник ВДУ 25-506 МП для механизированной и автоматической сварки при большом удалении подающего механизма (автомата) от источника питания, в том числе и мокрой автоматической сварки на глубине 200 м. Для обеспечения высокого качества сварки при применении различных видов электродной проволоки источник имеет возможность регулирования динамических характеристик для установки необходимой для конкретного типа проволоки скорости нарастания тока. Возможность таких дополни- тельных регулировок обеспечивается с помощью программируемого логического контроллера фирмы «Moller» (Германия). Применение принципа пропорционально-интегрально-дифференциального (ПИД) регулирования динамики сварочного контура для создания необходимых характеристик источника питания при работе с длинными сварочными кабелями позволяет гарантировать его стабильную работу во всем диапазоне регулировок и повторяемость выбранных параметров настройки.

Кабель. Как показали результаты экспериментирования по возможностям передачи сварочного тока, сигналов управления и регулирования, единственно правильным техническим решением для работы в стесненных условиях является объединение всех электрических цепей в одном кабеле, который, к тому же, должен быть грузонесущим, т. е. выдерживать массу автомата, собственную массу, а также преодолевать гидростатическое сопротивление среды на этапах погружения и извлечения. В промышленности отсутствуют кабели, способные удовлетворить такой комплекс требований. Решить все определенные выше задачи оказалось возможным при целенаправленной раз- работке кабеля, который получил техническое на- звание «Кабель гибкий бронированный упрочненный погружной для электрической сварки КГБУПЭС 2х95+(4х2,5)э+(10х2,5)э» [5].

Основные технические характеристики кабеля:

расчетная масса 1 км кабеля, кг.........................................3850

наружный диаметр кабеля, мм............................................47,5

растягивающее усилие, Н не менее.................................20000

минимальный радиус внутренней петли изгиба кабеля в наружных диаметрах кабеля, не менее ....................8

Следует отметить, что все проводники с рациональной разбивкой по жилам и проводникам для обеспечения надежной изоляции и гибкости изготовлены из меди. Проводники питания и управления выполнены экранированными. На кабель нанесены мерные (на расстоянии одного метра) метки для дополнительного контроля длины его разматывания или сматывания. Обеспечение прочности кабеля при значительном растягивающем усилии осуществляется дополнительно введенными стальными охватывающими гибкими элементами, в том числе гибкой броней. Дополнительное упрочнение обеспечивалось большим количеством лавсановых нитей разного диаметра. Изоляция каждого проводника и слоя проводников выполнялась с применением надежных современных изолирующих материалов — ПЭТ-Э пленки, фолсан и др. с многократным (3…4 раза) перекрытием.

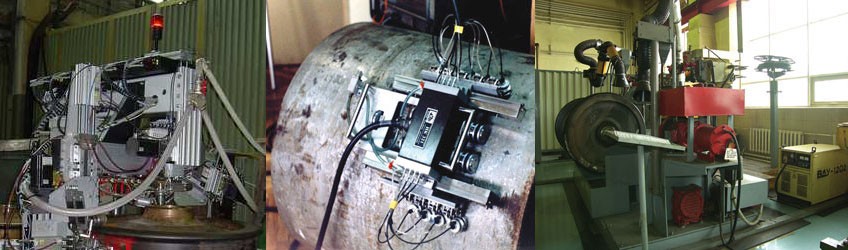

Разматыватель кабеля. Разматыватель кабеля предназначен для хранения, транспортировки, подъема и опускания сварочного автомата в трубу на глубину 200 м и его последующего извлечения и представляет собой барабан решетчато-стержневой конструкции, установленный на приводном валу вращателя. Вал с другого конца дополнительно опирается на регулируемую по положению роликоопору (люнет). Вращательное движение вала с барабаном с регулируемой частотой осуществляется от регулируемого частотного электропривода с асинхронным электродвигателем, соединенным через редуктор с валом барабана. Конструкция барабана предусматривает наличие специальной кабельной коробки для оперативного подключения сварочных кабелей и кабелей управления. Вся конструкция барабана, вращателя и роликоопоры установлена на сварной станине. Разматыватель включает собственную локальную систему управления и регулирования, позволяющую управлять как направлением вращения барабана, так и частотой его вращения. Для удобства ведения погружения или подъема автомата разматыватель имеет выносной пульт управления. Кроме того, разматыватель содержит направляющий ролик, обеспечивающий стабильное движение кабеля в трубу к месту сварки. Ролик снабжен обрезиненной торцевой канавкой, позволяющей иметь сцепление ролика с кабелем при его размотке. Ролик также связан с датчиком пути инкрементального типа (цифровой преобразователь движения кабеля), обеспечивающего отсчет длины размотанного (опущенного к месту сварки) кабеля с цифровой визуализацией результата.

Основные технические характеристики разматывателя кабеля:

диаметр барабана минимальный, мм..................................100

номинальная частота вращения, об/мин..........................0,267

диапазон регулирования частоты вращения......................1:10

номинальный момент, Н·м ...............................................40095

Система управления и регулирования автомата АДСП-200. Система предназначена для наладочного управления направлением вращения электродвигателей механизмов подачи электродной проволоки и вращения, установления (задания) скоростей подачи проволоки и сварочного перемещения (вращения механизма подачи). Система управления и регулирования базируется на модуле управления циклами сварки, которых может быть несколько и которые отличаются по способу возбуждения дуги и заварки кратера шва. Мо- дуль создан на базе программируемого контроллера. В состав этой системы также входят модули контроллерного управления электродвигателями автомата с возможностью установки и контроля частот вращения их валов, а также управления циклами сварки. Каждый из модулей снабжен собственным блоком стабилизированного питания. Все сказанное выше размещено в специальном пульте управления с элементами герметизации. В этом же пульте, но отдельно, размещено согласующее оборудование, например, развязывающие реле для дистанционного управления источником сварочного тока. На лицевой панели пульта установлены сигнальная арматура, элементы защиты от перегрузок и токов короткого замыкания, элементы управления и регулирования, а также стрелочные контрольно-измерительные приборы. Связь с объектами управления осуществляется с помощью ряда разъемов. Для проверки и наладки как отдельных узлов с автомата АДСП-200, так и комплекса в целом в ИЭС им. Е. О. Патона был создан специальный стенд, на котором проводили отработки элементов технологии. Глубоководные технологические эксперименты проводили в специальной барокамере. Следует отметить, что цикл сварки состоит из двух этапов: фиксация донышка с использованием дугового процесса, предотвращающая вращение автомата с донышком относительно трубы и выполнение цикла сварки по контуру зафиксированного донышка с перекрытием шва.

Комплекс прошел производственную апробацию на объекте «GFE» (г. Лондон). Полученные результаты показали, что применение специального сварочного автомата позволяет повысить надежность теплообменника, сократить временные потери при выполнении работ по его герметизации, рационально использовать монтажную площадь, снизить финансовые затраты. Вес: 3,5 т. Цена 150 000 долл.США.