Историческая справка

КРАТКАЯ ИСТОРИЧЕСКАЯ СПРАВКА ОКТБ

КРАТКАЯ ИСТОРИЧЕСКАЯ СПРАВКА ОКТБ

Для деятельности ИЭС им. Е.О. Патона характерна верность традициям, заложенным академиком Евгением Оскаровичем Патоном при его создании, а именно - тесная связь с практикой, производством, готовность решать любые задачи, выдвигаемые народным хозяйством, настойчивость в достижении цели, гибкость и мобильность. Для успешного решения двух главных проблем предвоенного периода - создания надежных сварных конструкций и механизации дуговой электросварки - Е. О. Патон предусмотрел не имевшую в те годы аналогов структуру института по схеме:

«лаборатория - конструкторское бюро - опытное производство».

Эта идея полностью себя оправдала во время Великой Отечественной войны и в послевоенные годы. Именно тогда конструкторами института впервые в мировой практике были созданы сварочные аппараты САГ-4, УСЛ-2, сварочный трактор ТС-6 и установки для сварки узлов танка Т-34, артиллерийского вооружения, корпусов авиабомб, реактивных снарядов и другой военной техники. Все это позволило реализовать технологию скоростной дуговой автоматической сварки под флюсом. Для решения задач, связанных с восстановлением народного хозяйства, необходимо было разработать как универсальное, пригодное для сварки большой номенклатуры изделий, так и специализированное сборочно-сварочное оборудование для оснащения крупносерийных и массовых сварочных производств. Были разработаны специализированные тракторы ТС-11, ТС-12, ТС-13 для сварки стыковых швов полотнищ с разделкой и без разделки кромок и сварки «в лодочку», а в 1947 г. был создал универсальный малогабаритный аппарат для сварки под флюсом стыковых и угловых швов с самокопированием — трактор ТС-17, который явился основой для универсального двудугового сварочного трактора ДТС-23, трактора ТС-32 для сварки под флюсом толстолистовых конструкций с формированием обратной стороны шва и последующих моделей этого оборудования.

К концу 50 -х годов в народном хозяйстве страны эксплуатировалось более 10 тыс. аппаратов, разработанных конструкторами ИЭС, ВНИИЭСО г. Ленинград  с 1953 г.) и другими коллективами, что позволило успешно и широко внедрить процесс скоростной автоматической сварки под флюсом в строительство, машино- и судостроение, производство газопроводных труб и другие отрасли народного хозяйства. Одна из основных задач, сформулированных Е. О. Патоном в середине 30-х годов, была решена. В то же время по мере восстановления промышленности и развития экономики страны производство нуждалось в принципиально новых способах сварки. Усилия ученых института сосредоточились па проведении фундаментальных исследований, имевших своей конечной целью создание новых технологий.

Для ускорения внедрения в народное хозяйство научных разработок, укрепления связи ИЭС с промышленностью, создания необходимой аппаратуры и оборудования на базе конструкторского отдела, руководителем которого был выдающийся конструктор, соратник Е. О. Патона к.т.н. П. И. Севбо, в составе института электросварки им. Е. О. Патона в 1959 г. было организовано Опытно-конструкторское бюро. В октябре 1978 г. ОКБ реорганизовано в Опытное конструкторско-технологическое бюро (ОКТБ). Начальником ОКТБ был назначен опытный конструктор и ученый д.т.н. Анатолий Иванович Чвертко, бессменно руководивший коллективом в течение 27 лет.

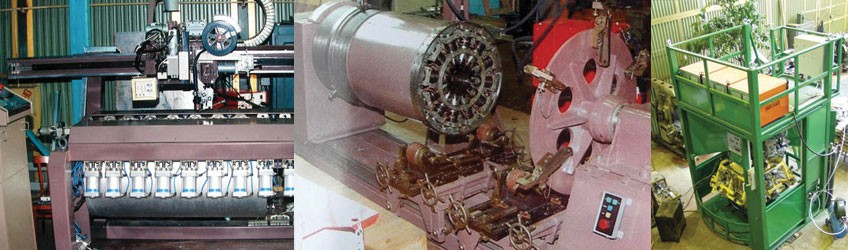

Со времени организации и в последующие годы ОКТБ создает оборудование для различных механизированных способов сварки, отрабатывает технику и технологию сварки, а также внедряет в промышленность законченные научно-исследовательские разработки института. При этом особенностью деятельности ОКТБ является тесное творческое сотрудничество конструкторов ОКТБ с учеными и специалистами ИЭС, отраслевых институтов и ведущих предприятий, главное внимание уделяется вопросам комплексной механизации сварочного производства, созданию высокопроизводительных установок и поточных сборочно-сварочных линий.

В 50-80-е годы получил широкое распространение наиболее маневренный, достаточно производительный и экономически выгодный вид механизированного дугового оборудования: полуавтоматы различного назначения. При создании полуавтоматов А-537У и А-547У для сварки тонкими электродными проволоками в углекислом газе была учтена необходимость поддержания связи между параметрами дуги: током и напряжением. Это позволило создать рациональную, эффективную, надежную конструкцию, популярную в промышленности до настоящего времени, которая послужила основой массового распространения шланговых полуавтоматов А-765, А-825, ПШ107В и других для сварки и наплавки в углекислом газе и порошковыми проволоками.

Важной вехой в развитии дугового механизированного оборудования стало создание унифицированных узлов. Примером удачного технического решения в этом направлении может служить система управления сварочным полуавтоматом типа БУСП-1, БУСП-2, поставленная на серийное производство и входящая в состав ряда полуавтоматов, производимых отечественной промышленностью до настоящего времени (ПДГ516, ПДГ603).

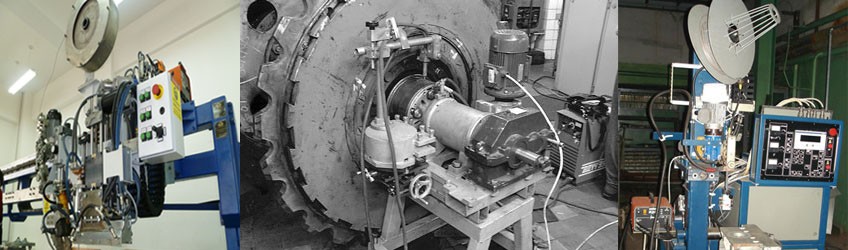

Необходимость механизации работ на локальных участках металлоконструкций дала начало интересному и перспективному направлению в сварочной технике — малой механизации. Основу средств малой механизации (СММ) составляет система подачи электродной проволоки, установленная на транспортном средстве — тележке, осуществляющей сварочное перемещение. Такие системы используются при сварке вертикальных швов, горизонтальных швов на вертикальной плоскости, неповоротных стыков труб и во многих других случаях монтажных условий. Среди СММ отметим разработки, нашедшие достаточно широкое распространение в промышленности: А1666, А1676, А1755 и АД277. К числу разработанных в ОКТБ СММ можно отнести и оригинальные малогабаритные автоматы А1711 (однодуговой) и АД267 (двудуговой) для сварки угловых швов с переменной кривизной, а также малогабаритный трактор А1698. Их сварочные горелки копируют очертания свариваемого соединения.

Важным направлением механизации сварочных процессов являются сварочные тракторы. Кроме упомянутых выше ТС-17, ДТС-23 и ТС-32 впоследствии в ОКТБ были разработаны двудуговой трактор ДТС-38, трактор для сварки алюминия и его сплавов ТС-41, тракторы комбинированного технического применения - для сварки под флюсом и в углекислом газе и др. Одним из авторов проекта был талантливый конструктор Владимир Евгеньевич Патон, работавший в 1959 г. начальником отдела, а с 1972 г. - замдиректора ОКТБ.

Важным направлением механизации сварочных процессов являются сварочные тракторы. Кроме упомянутых выше ТС-17, ДТС-23 и ТС-32 впоследствии в ОКТБ были разработаны двудуговой трактор ДТС-38, трактор для сварки алюминия и его сплавов ТС-41, тракторы комбинированного технического применения - для сварки под флюсом и в углекислом газе и др. Одним из авторов проекта был талантливый конструктор Владимир Евгеньевич Патон, работавший в 1959 г. начальником отдела, а с 1972 г. - замдиректора ОКТБ.

Гордость конструкторского коллектива составляют сварочные и наплавочные автоматы. Именно разработки ИЭС в этом направлении положили начало автоматической сварке и продолжительное время, вплоть до настоящего, являются практически единственными, которые поставлены на серийное производство. Достоин внимания универсальный автомат для дуговой сварки А1401. Имея ряд удачных конструкторских решений, он явился базовым для целой серии автоматов (А1410, А1419, А1412, А1431 и др.), некоторые из которых и в настоящее время выпускаются промышленностью. Эта серия охватывает практически все известные способы дуговой сварки и наплавки. Высоким уровнем совершенства в техническом и технологическом аспектах обладает ряд сварочных автоматов с автоматическими системами поиска и слежения (АД200 и его модификации). Некоторые из них также выпускаются серийно в настоящее время. Созданы автоматы для уникальных процессов сварки, например, электрошлаковой с принудительным формированием при соединении деталей практически неограниченной толщины. Автоматы для осуществления этого и подобных ему процессов (А550У, А820МК, А1304 и др.) являются классическими образцами оборудования специализированного назначения. Все последующие конструкции таких автоматов базировались и базируются на технических решениях, найденных специалистами ОКТБ.

Значительный вклад ОКТБ внесло в автоматизацию и роботизацию сварочного производства - создание сварочных роботов, роботизированных сварочных установок и сборочно-сварочных линий. Примером последних может служить автоматическая сборочно-сварочная линия для производства стропильных ферм типа «Молодечно», имеющая в своем составе четыре сварочных робота. Линия обслуживается всего двумя операторами в смену, ее производительность - 50 ферм в смену.

По технической документации ОКТБ различными заводами и предприятиями бывшего СССР выпущено множество серийных и специализированных источников тока практически для всех видов технологий электрической сварки, наплавки, резания и переплава разных металлов в различных условиях, включая подводные и космические, на токи от единиц до многих тысяч ампер. Например, для таких технологий, как дуговая, импульсно-дуговая, плазменная, микроплазменная, плазменно-дуговая, конденсаторная, контактная, электрошлаковая, электронно-лучевая, лазерная, геротронная. Широко известны серийно выпускавшиеся в 60-е годы по проектам ОКТБ сварочные трансформаторы типа СТШ на 250, 300 и 500 А, выпрямители ВСЖ-303 и 30-постовые ВМГ-5000 для сварки в углекислом газе, выпрямители ВДУ-1602 для трубного производства, источники ИУП-2 для импульсно-дуговой сварки алюминия. Только трансформатор СТШ-500 с 1962 по 1970 гг. был выпущен в количестве 66 тыс. шт. Модернизированные трансформаторы СТШ на 250 и 500 А выпускаются и сейчас Каховским заводом электросварочного оборудования (КЗЭ-СО). По разработке ОКТБ этот завод осваивает производство трансформаторов СТШ-315. Опытный завод сварочного оборудования ИЭС готовит к выпуску ряд опытных образцов новых источников питания для дуговой сварки.

Широкое внедрение двудуговой двусторонней автоматической сварки под флюсом в мирное время началось после открытия месторождений природного газа и нефти, для освоения которых необходимо было организовать массовое производство труб для строительства магистральных нефте-и газопроводов. В 1949-1950 гг. на электросварку под флюсом были переведены на Харцызском трубном заводе станы кузнечной сварки «Дикке», а в 1956 г. отработанная технология и оборудование обеспечили производство газо- и нефтепроводных труб на вновь построенном стане 529-820 Челябинского трубопрокатного завода (ЧТПЗ).

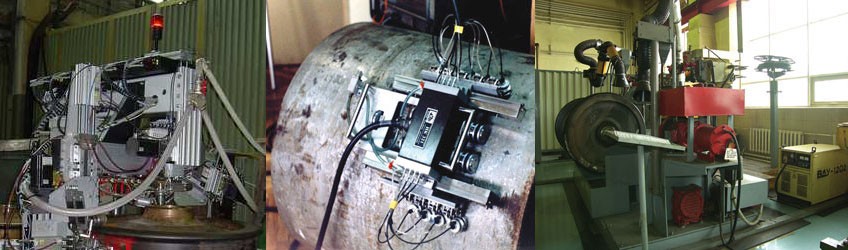

В связи с освоением новых мощных месторождений нефти и газа в Средней Азии и на Крайнем Севере для строительства магистральных газо- и нефтепроводов в начале 70-х годов было организовано производство прямошовных труб диаметром 1420 мм, длиной 12 м, с толщиной стенки до 20,5 мм на давление 5,5-7,5 МПа во вновь построенном цехе № 2 Харцызского трубного завода, с объемом производства 1,3 млн т труб в год. После проведенной в 1986 г. реконструкции объем производства был увеличен до 1,8 млн т труб в год. Для обеспечения высокого качества сварных соединении были разработаны технология трехслойной сварки и оборудование для многоголовочной сварки технологических сварочных швов в углекислом газе и трехдуговой сварки под флюсом внутренних и наружных рабочих швов. В 1991 г. на Выксунском металлургическом заводе (Нижегородская область) был введен в эксплуатацию цех № 4 по производству около 1 млн. т труб в год диаметром 530-1020 мм, длиной 12 м, с толщиной стенки до 32 мм, на давление 5,5-12,5 МПа. Одношовные газо- и нефтепроводные трубы, в том числе стойкие к сероводородному растрескиванию, используются в наиболее ответственных участках магистральных газопроводов для обустройства компрессорных станций. Все газо- и нефтепроводпые трубы диаметром 529-1420 мм, уложенные в магистральные трубопроводы в течение более 50 лет, были изготовлены в бывшем СССР с использованием технологии сварки, сварочной аппаратуры и оборудования для ультразвукового контроля качества сварных соединений, созданных в ИЭС им. Е. О. Патона. Совместное с ГИПРОСТАЛЬю, ВНИТИ, УКРГИПРО-МЕЗом, Электротяжхимпроектом (ЭТХП), Электростальским заводом тяжелого машиностроения (ЭЗТМ) и другими организациями была создана целая подотрасль черной металлургии трубоэлектросварочные станы, цеха и заводы. Параллельно выполнялись научные исследования и создавалось оборудование для формовки и высокоскоростной высокочастотной сварки спиральношовных труб из среднелегированной стали, дуговой и лазерной сварки таких же труб из особо высокопрочной стали. Необходимость замены ручной дуговой сварки при строительстве магистральных газопроводов в полевых условиях привела к созданию комплексов «Стык» и технологии дуговой орбитальной сварки неповоротиых стыков трубопроводов.

В период с 1986 г. по 2001 г. возглавлял ОКТБ доктор технических наук Мошкин Венедикт Феофанович. Научные исследования по контактной стыковой сварке привели к созданию новых технологий и оборудования для контактной стыковой сварки непрерывным оплавлением. В результате длительной работы создана технология и оборудование для контактной стыковой сварки стыков труб в стационарных и полевых условиях. Широко известны машины типа К 700 для контактной стыковой сварки магистральных трубопроводов диаметром 1420 мм, которые серийно выпускаются Псковским заводом тяжелого электросварочного оборудования. Работа отмечена Ленинской премией. Особо следует отметить работы но контактной стыковой сварке железнодорожных рельсов, как в стационарных условиях, так и в пути. Машины для сварки рельсов отличаются малой потребляемой мощностью, небольшими габаритами и массой, имеют полное программное управление с записью основных параметров сварки и обеспечивают высокое качество сварного соединения. Машины типа К 190 II, К 355, К 1000, К 900 серийно выпускаются КЗЭСО, поставляются на экспорт во многие страны мира. Работа отмечена Ленинской премией.

Много труда и времени вложено в разработку технологии и оборудования для контактной стыковой сварки различных изделий из алюминиевых сплавов. На Южном машиностроительном заводе (ЮЖМАШ) г. Днепропетровск контактной стыковой сваркой свариваются профильные шпангоуты обечайки больших сечений и диаметров. Работа отмечена Государственной премией СССР.

С развитием отечественной автомобильной, тракторной промышленности, с увеличением производства автоприцепов, сельскохозяйственных и дорожных машин возникла необходимость в массовом изготовлении сварных узлов. Тормозные колодки, карданные валы, диски колес, катки, балансиры, картеры задних мостов, трубы глушителей и другие подобные узлы состоят из двух и более заготовок, имеют, как правило, швы простой формы, но отличаются количеством швов и большим разнообразием конструктивных исполнений.

С 60 -х годов и по настоящее время, как стратегическое направление, ОКТБ выполняет работы по комплексной механизации и автоматизации сборочно-сварочного производства изделий для различных отраслей народного хозяйства. В 50-е годы в ИЭС сформировалось новое направление - механизированная наплавка. Созданы многочисленные способы нанесения упрочняющих и защитных покрытий, технологические процессы наплавки под флюсом, в защитных газах, самозащитной порошковой проволокой, плазменной наплавки, напыления и металлизации, получившие широкое распространение при изготовлении и ремонте автомобильной, сельскохозяйственной, дорожно-строительной, горнодобывающей техники, металлургического и энергетического оборудования. Эта технология и оборудование позволяют повысить ресурсы эксплуатации машин и механизмов и экономить ежегодно тысячи тонн металла. Для реализации этих технологий были созданы узкоспециализированные высокопроизводительные станки-автоматы и автоматические линии для наплавки одной массовой детали. Например, роторные станки-автоматы УД 169, УД169М, УД 170 для наплавки под флюсом ленточным электродом подрессорных опор автомобилей КамАЗ, обеспечивающие соотношение машинного времени наплавки к циклу изготовления 0,95 и повышение производительности более чем в 15 раз.

С 1969 по 1980 гг. в ОКТБ разработано свыше 30 видов оборудования для производства наплавленных клапанов двигателей внутреннего сгорания от малолитражных автомобилей до дизелей морских судов, включая двигатели тракторов, комбайнов, тепловозов, различной гусеничной техники. Данная работа выполнялась для массового производства миллионов деталей в год, поэтому станки-автоматы и автоматические линии разрабатывались со степенью автоматизации до уровня безлюдной технологии. Это оборудование, созданное на базе большого количества изобретений, изготавливалось на Опытном заводе ИЭС и превышало показатели лучших зарубежных аналогов. Оно внедрялось в кратчайшие сроки на многих заводах страны, а также включалось зарубежными фирмами «Фиат», «Итон-тул» и «Рено» в проектируемые ими заводы АвтоВАЗ, КамАЗ и польский «Фиат» (ФСМ г. Бельско-Бяла, Польша).

Для обеспечения высокого качества материалов и сварных соединений ответственных изделий в серийном и массовом производстве с 1965 по 1995 гг. было создано более 200 единиц оборудования для механизации и автоматизации неразрушающего контроля. Основными объектами внедрения этой техники были Харцызский. трубный завод, ЮЖМАШ, Выксунский металлургический завод. В последние годы приоритетным направлением разработок является обеспечение безопасности атомных электростанций. Так, в 1995 г. на Чернобыльской АЭС была сдана в эксплуатацию установка НК193 для автоматизированного ультразвукового контроля: (АУЗК) кольцевых сварных швов трубопровода Ду 800, а в 1997 г. — установка НК300 для АУЗК верхнего тракта топливных каналов реактора РБМК-1000. Обе установки выполнены с применением компьютерного управления и обработки результатов контроля.

Можно сказать, что ОКТБ - ровесник начала производственного применения одного из ведущих технологических процессов в области специальной электрометаллургии - электрошлакового переплава (ЭШП). Первая в мире полупромышленная печь Р909, явившаяся результатом научно-исследовательских работ ИЭС в этой области, была введена в эксплуатацию в мае 1958 г. В последующее сорокалетие по научным и технологическим разработкам ИЭС было создано несколько десятков печей ЭШП различного назначения и вспомогательного оборудования к ним. Крупнотоннажные печи разрабатывались, изготавливались и вводились в эксплуатацию проектными институтами и заинтересованными заводами по эскизным и техническим проектам ОКТБ при ведущем участии ученых ИЭС и конструкторов ОКТБ. Так, к концу 80-х годов в СССР были построены прекрасно оснащенные уникальные цеха ЭШП на НКМЗ, комбинате «Азовсталь». А на заводе «Красный Октябрь» в г. Волгограде сооружен цех ЭШП, оснащенный десятками 10-тонных печей. Таким же путем с участием ИЭС многие печи ЭШП были освоены в ряде стран дальнего зарубежья — в Англии, Франции, Японии и др.

Крупный вклад ОКТБ внесло в создание и развитие оборудования для другого прогрессивного процесса электрометаллургии — плазменно-дугового переплава (ПДП), позволяющего получать различные высококачественные металлы и сплавы, в частности титан и его сплавы в печах ПДП. Разработанные в ИЭС плазматроны используются также во многих других видах металлургического производства во многих странах. Так, на Ижевском производственном объединении «Буммаш» (Россия) по проекту ОКТБ изготовлен и работает плазменно-дуговой нагревательный комплекс для обогрева ковша вместительностью 30 т агрегата комплексной внепечной обработки стали. В 1986 г. Япония купила у ИЭС лицензию на плазменный нагревательный комплекс мощностью 5 МВт, а фирма «Крупп» (Германия) — плазматроны на 6 кА.

В 60-70-х годах были внедрены в различные отрасли промышленности электронно-лучевые технологии (ЭЛТ). Концентрация большой мощности в пятне нагрева в сочетании с глубоким вакуумом и другими преимуществами способствовала применению ЭЛТ для плавки, напыления, обработки поверхности и сварки тугоплавких и химически активных металлов, а также высокопрочных сталей больших и средних толщин. Учитывая актуальность задачи, усилиями специалистов ОКТБ по заданиям ученых ИЭС создавалось разнообразное оборудование для ЭЛТ. За годы работы выпущено более 150 проектов электронно-лучевых установок для изделий ракетно-космического комплекса, энергетического машиностроения, судостроения, ядерной энергетики, авиационной и нефтехимической промышленности.

К началу 90-х годов ОКТБ обладало одной из самых развитых в Украине системой автоматического проектирования (САПР) и информационно-поисковой системой с банком данных по покупным изделиям, применяемым в сварочном оборудовании. Большая часть проектной документации выпускалась с помощью компьютерного оборудования. В этот период, с 2001 г. по 2008 г. руководил работой ОКТБ Сергей Иванович Притула, член-корреспондент АИН Украины.

В 1968 г. при отделе унификации и стандартизации ОКТБ создана служба художественного конструирования для использования методов дизайна в целях улучшения качества разрабатываемого сварочного оборудования. В 1989 г. она была преобразована в самостоятельное структурное подразделение - дизайн-центр, который осуществляет эргономические и дизайн-разработки практически по всем направлениям деятельности ОКТБ, разрабатывает фирменный стиль ИЭС, оказывает консультации, оценивает дизайн-проекты, осуществляет авторский надзор при внедрении и правовую защиту авторов, разрабатывает нормативную документацию. По объему и качеству работ, выполняемых дизайн-центром, ИЭС занимал ведущее место в системе АН УССР.

В 60-е годы осуществляется разработка методов механизированной сварки в строительную промышленность в основном применительно к монтажным условиям. Разработаны и внедрены технологии полуавтоматической, автоматической под флюсом, электрошлаковой и дуговой с принудительным формированием шва сварки практически всех марок отечественных строительных сталей толщиной от 10 до 60 мм. В ОКТБ была создана серия легких, малогабаритных сварочных аппаратов, надежно и качественно выполняющих сварные соединения в строительных конструкциях с механизацией сварочных работ до 90%. Это достигалось в ряде случаев изменением раскроя листовых конструкции на стадии их проектирования. Работы отдела отмечены двумя Госпремиями СССР и семью премиями Совета Министров СССР. В настоящее время продолжаются работы по совершенствованию техники и технологии механизированной сварки листовых строительных металлоконструкций с использованием новых марок самозащитной порошковой проволоки, а также штатных сварочных материалов, в совершенствовании существующих и создании новых сварочных аппаратов применительно к конкретным задачам строительного производства. ОКТБ принимал участие в мостостроении - свыше 70 внеклассных пролётных строений автодорожных мостов, в том числе первый в мире цельносварной мост им. Е.О.Патона в г.Киеве.

В 60-е годы осуществляется разработка методов механизированной сварки в строительную промышленность в основном применительно к монтажным условиям. Разработаны и внедрены технологии полуавтоматической, автоматической под флюсом, электрошлаковой и дуговой с принудительным формированием шва сварки практически всех марок отечественных строительных сталей толщиной от 10 до 60 мм. В ОКТБ была создана серия легких, малогабаритных сварочных аппаратов, надежно и качественно выполняющих сварные соединения в строительных конструкциях с механизацией сварочных работ до 90%. Это достигалось в ряде случаев изменением раскроя листовых конструкции на стадии их проектирования. Работы отдела отмечены двумя Госпремиями СССР и семью премиями Совета Министров СССР. В настоящее время продолжаются работы по совершенствованию техники и технологии механизированной сварки листовых строительных металлоконструкций с использованием новых марок самозащитной порошковой проволоки, а также штатных сварочных материалов, в совершенствовании существующих и создании новых сварочных аппаратов применительно к конкретным задачам строительного производства. ОКТБ принимал участие в мостостроении - свыше 70 внеклассных пролётных строений автодорожных мостов, в том числе первый в мире цельносварной мост им. Е.О.Патона в г.Киеве.

Тесное творческое сотрудничество с вязывает специалистов ОКТБ с профессорско-преподавательским коллективом кафедры сварочного факультета НТУУ «Киевский политехнический институт». Студенты этого вуза, а также МВТУ им. Э. Баумана, Московского физико-технического института, Киевского автодорожного института, Киевского механико-металлургического техникума и других техникумов систематически проходят курсовую и преддипломную практику в отделах ОКТБ. Специалисты ОКТБ принимают участие в работе кафедр, лабораторий, государственных экзаменационных комиссий, участвуют в издании учебной и методической литературы, в подготовке специалистов различных сварочных профессий. Многие выпускники этих учебных заведении успешно работают в ОКТБ. В разные периоды в ОКТБ трудились пять докторов и более сорока кандидатов технических наук.

В большинстве случаев в разработанном ОКТБ сварочном оборудовании применены современные конструкторские и технологические решения, что позволило авторам получить сотни авторских свидетельств, десятки патентов и наград за участие в общесоюзных и международных выставках. Специалисты ОКТБ опубликовали результаты своей работы в сотнях информационных писем и статей в журналах «Автоматическая сварка», «Сварочное производство» и других ведущих технических журналах, наконец, в одиннадцати томах каталога-справочника «Сварочное оборудование», созданного в ОКТБ, первый том которого был издан в 1968 г.

Творческий вклад специалистов ОКТБ в развитие сварочной науки и отечественного сварочного производства оценен по достоинству. 26 работ, в которых наряду с учеными ИЭС принимали непосредственное участие сотрудники ОКТБ, награждены двумя Ленинскими премиями, восемью Госпремиями СССР, десятью Премиями Совета Министров СССР и шестью государственными Премиями Совета Министров УССР, 29 специалистов ОКТБ носят звания лауреата этих премий. Многие сотрудники ОКТБ удостоены других правительственных наград.

ОКТБ с момента образования — хозрасчетная организация. Тесное творческое сотрудничество связывает коллектив ОКТБ с инженерами и производственниками сотен ведущих предприятий бывшего СССР и других стран. В начале 90-х годов в связи с переходом на рыночные отношения, распадом СССР и возникшими вследствие этого экономическими трудностями было принято решение о выделении из состава ОКТБ подразделений по отдельным локальным направлениям деятельности и организации на базе этих подразделений в составе НТК «Институт электросварки им. Е. О. Патона» самостоятельных хозрасчетных научно-инженерных центров (НИЦ) и инженерных центров (ИЦ): НИЦ «Дуга-2», НИЦ «Сварка и контроль в области атомной энергетики», НИЦ «Электрошлаковые технологии», НИЦ «Исследование и производство сварных конструкций», ИЦ «Сварка давлением», ИЦ «Сварка пластмасс». Кроме того, часть конструкторов и технологов ОКТБ была переведена непосредственно в состав отделов института. До недавнего времени руководил творческим коллективом ОКТБ Лауреат Государственной премии Украины Романюк Валерий Степанович (умер 7 апреля 2014 г.).

ОКТБ с момента образования — хозрасчетная организация. Тесное творческое сотрудничество связывает коллектив ОКТБ с инженерами и производственниками сотен ведущих предприятий бывшего СССР и других стран. В начале 90-х годов в связи с переходом на рыночные отношения, распадом СССР и возникшими вследствие этого экономическими трудностями было принято решение о выделении из состава ОКТБ подразделений по отдельным локальным направлениям деятельности и организации на базе этих подразделений в составе НТК «Институт электросварки им. Е. О. Патона» самостоятельных хозрасчетных научно-инженерных центров (НИЦ) и инженерных центров (ИЦ): НИЦ «Дуга-2», НИЦ «Сварка и контроль в области атомной энергетики», НИЦ «Электрошлаковые технологии», НИЦ «Исследование и производство сварных конструкций», ИЦ «Сварка давлением», ИЦ «Сварка пластмасс». Кроме того, часть конструкторов и технологов ОКТБ была переведена непосредственно в состав отделов института. До недавнего времени руководил творческим коллективом ОКТБ Лауреат Государственной премии Украины Романюк Валерий Степанович (умер 7 апреля 2014 г.).

В 2014 году директором назначен Жук Геннадий Владимирович, имеющий большой опыт работы в области сварочных технологий, долгое время возглавлял один из ведущих отделов ОКТБ.

В течение вот уже более 50 лет специалистами ОКТБ в тесном сотрудничестве с учеными ИЭС, ведущими исследовательскими институтами страны, промышленными предприятиями создаётся оборудование, позволяющее внедрить в народное хозяйство результаты научных исследований, новейших сварочных технологий по трем основным направлениям деятельности института: сварка, специальная электрометаллургия, упрочняющие и защитные покрытия. Накоплен огромный уникальный опыт. Сварочные технологии и оборудование, созданные в институте, работают в Украине, в странах СНГ, в дальнем зарубежье. Сварка надежно обосновалась в космосе, на земле и под водой.

Достижения ОКТБ были не раз отмечены как государственными, так и зарубежными организациями