Порошковые ленты и проволоки для наплавки изнашивающихся поверхностей

Предлагаем Вашему вниманию разработку и изготовление оборудования для механизированной наплавки деталей трубопроводной арматуры, валов, втулок, дисков и др. деталей, изготовление различных составов наплавочных порошковых проволок и лент, а также организацию производственных участков наплавки.

Наши технологии способствуют повышению надежности и долговечности оборудования путём применения наплавки изнашивающихся поверхностей сплавами, стойкими в условиях изнашивания в агрессивных средах, действия повышенной температуры, контактно-ударного нагружения, гидроабразивного, кавитационного и других видов изнашивания. Новые порошковые наплавочные материалы гарантируют высокую коррозийную стойкость обрабатываемой поверхности, значительное повышение их износостойкости, рост эффективности использования основных средств (увеличение срока службы), существенную экономию трудовых ресурсов и оборотных средств на ремонтно-восстановительные работы и обслуживание, а также высокую производительность труда при автоматизации сварочных процессов.

Сфера применения порошковых наплавочных материалов:

- изготовительная и восстановительная наплавка деталей, изготовленных из различных марок стали;

- детали оборудования нефтегазовой, химической, энергетической и других отраслей промышленности (трубопроводная арматура, задвижки, вентили, клапаны и др.);

- восстановление и упрочнение деталей оборудования, работающего в условиях коррозионного, абразивного изнашивания с одновременным воздействием агрессивных сред, высоких температур и давлений.

Использование порошковой проволоки и ленты позволит освоить высокие технологические горизонты: механизировать процессы наплавки, обеспечить высокую стабильность процесса и отличное формирование наплавленного металла.

В таблице 1 представлены наплавочные материалы – порошковые проволоки и ленты, разработанные в Институте электросварки им.Е.О.Патона, которые изготавливаются на нашем предприятии и поставляются непосредственно Заказчику.

ПОРОШКОВЫЕ ПРОВОЛОКИ И ЛЕНТЫ

(изготавливаемые в ОКТБ ИЭС им. Е.О.Патона)

Табл.1

| № п/п | Марка | Назначение |

| ПОРОШКОВАЯ ПРОВОЛОКА | ||

| 1 | ПП-АН 106 | для наплавки открытой дугой деталей нефтехимической арматуры, насосов, валов и др. деталей, где требуется слой нержавеющей стали типа 20X14ГТ. Твердость наплавленного металла HRC40-48, после термообработки HRC27-34 |

| 2 | ПП-АН 133 | для наплавки под флюсом и в защитных газах деталей, работающих в коррозионных средах в условиях трения металла о металл при температуре до 540 Сº и высоких удельных давлениях. Объекты наплавки: детали арматуры тепловых и атомных электростанций, нефтехимическое оборудование, волочильные барабаны и пр. Твердость HRC28-35 |

| 3 | ПП-ИЦП 1 | для наплавки крановых колес, катков, валов, посадочных мест, колес вагонеток и др. деталей, работающих в условиях трения-качения и трения-скольжения. Твердость HRC30-36 |

| 4 | ПП-АН 157 | для износостойкой наплавки арматуры тепловых и атомных электростанций, рабочих колес, валов и др. деталей нефтедобывающих насосов, обладает отличной износостойкостью при температуре до 565ºС. Заменяет электроды ЦН-12М. Твердость HRC38-48 |

| ПП-АН 188 | для наплавки нержавеющего слоя типа 15Х14С2МГТ, обладающего хорошей износостойкостью. Объекты наплавки: нефтехимическая арматура, насосы, валки оборудования для непрерывной разливки стали и пр. Твердость HRC26-32 |

|

| 5 | ПП-АН177 | для износостойкой наплавки деталей, работающих при высоких температурах и давлениях в условиях коррозионного и адгезионного износа. Наплавленный металл упрочняется при термообработке с HRC28-35 до HRC46-52 |

| ПП-АН177A | для износостойкой наплавки металла при высоких удельных нагрузках и температуре (штампы, бойки, матрицы и др.). Твёрдость HRC26-32, после отпуска HRC50-56 |

|

| 6 | ПП-ИЦП1 | для наплавки стальных коленвалов автомобильных и тракторных двигателей. Твердость после термообработки HRC50-54 |

| ПП-ИЦП2 | для наплавки металла системы C-Fe-Cr-B-Ti, обладающего высокой износостойкостью против абразивного и гидроабразивного изнашивания. Твердость HRC50-56 |

|

| ПОРОШКОВАЯ ЛЕНТА | ||

| 1 | ПЛ-АН150 | для наплавки под флюсом деталей энергетической и нефтехимической арматуры диаметром 300-1000 мм. Твердость HRC28-34 |

| 2 | ПЛ-АН151 | для наплавки сплава типа ЦН-12М на детали оборудования атомных и тепловых электростанций. Твердость HRC38-44, после термообработки HRC50-56 |

| 3 | ПЛ-АН152 | для наплавки крупногабаритной арматуры. Наплавленный металл хорошо работает при трении с поверхностью, наплавленной лентой ПЛ-АН150. Твердость HRC34-40 |

В зависимости от марки стали, из которой изготовлены наплавляемые детали, применяются различные наплавочные материалы, обеспечивающие требуемые характеристики твёрдости, температурного режима и других особенностей работы. В таблице 2 представлено содержание легирующих материалов для различных сплавов стали:

МАТЕРИАЛЫ ДЛЯ НАПЛАВКИ

УПЛОТНИТЕЛЬНЫХ ПОВЕРХНОСТЕЙ ТРУБОПРОВОДНОЙ АРМАТУРЫ

Табл.2

| Состав наплавляемых деталей арматуры |

Содержание легирующих элементов наплавочной проволоки, ленты,% | ||||||||||

| C | M | Si | Cr | Ni | Co | Mo | Fe | Прочие | HRC | ||

| Хромистые стали | 0.16-0.25 | 0.5-0.8 | 0.5-0.8 | 13.0-17.0 | 0.6-2.0 | - | 0.0-0.1 | Остальн. | - | 35-48 | |

| Хромо-никелевые стали | до 0.15 | 4.5-6.0 | 0.5-6.0 | 16.0-30.0 | 7.0-10.0 | - | 1.0-8.0 | Остальн. | Ti-0,5 Nb-1,2 В-0,5 |

27-45 | |

| Никелевые стали | 0.08-1.4 | 0.5 | 1.0-11.5 | 15.5-26.0 | Остальн. | - | 15.0 | 1.0-20.0 | W,Al,V, Cu, B | 24-56 | |

| Кобальтовые стали | 1.2 | 0.5 | 0.2-1.0 | 27.0-30.0 | - | Остальн. | 6.0 | 1.0-4.0 | W-4,0-4,5 | 40-52 | |

| Прочие | Состав наплавочной проволоки или ленты с заданными параметрами для любого вида стальных деталей подбирается по требованию Заказчика | ||||||||||

*Остальн. – остальное содержание наплавляемого материала (добавляется до 100%).

На Рис.1 приведены фотографии макрошлифов (в разрезе) деталей, наплавленных различными способами:![]()

На Рис.2 представлен наплавленный корпус вентиля:

Для сравнения на Рис.3 приведены фотографии штока вентиля Ду-20 мм – до наплавки, после наплавки и после механической обработки:

Рис. 3.

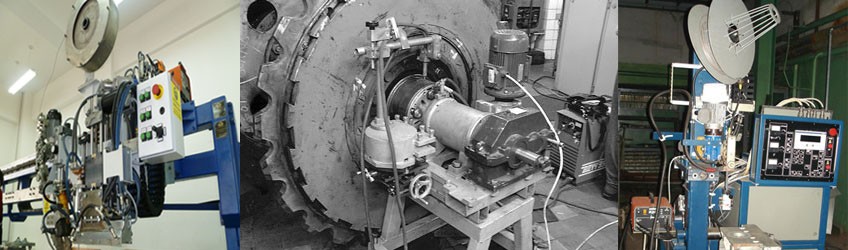

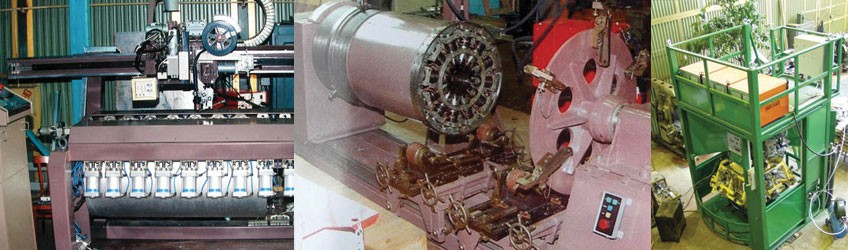

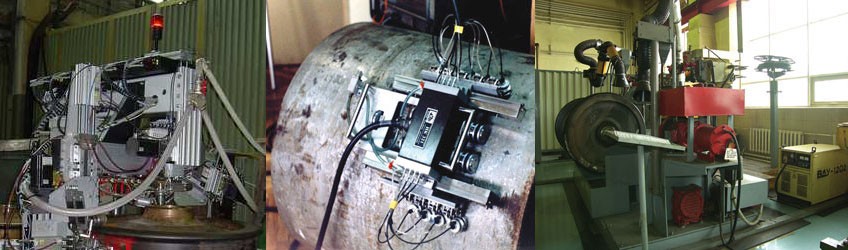

Для механизированной наплавки трубопроводной арматуры и деталей др. оборудования в Институте электросварки им. Е.О.Патона разработан технический ряд установок. На Рис.5 представлены установки нового поколения УД-681 и УД-683 для механизированной наплавки арматуры и деталей диаметром Ду 10-150 мм, а также установка УД-365 для механизированной наплавки арматуры и деталей диаметром Ду 50-300 мм:

|

|

|

| Установка УД681 для механизированной наплавки корпусов арматуры диаметром 10-50 мм |

Установка УД683 для механизированной наплавки корпусов арматуры диаметром 50-150 мм |

Установка УД365 для механизированной наплавки корпусов арматуры диаметром 50-300 мм |

С учётом конкретных технических условий Заказчика специалисты нашего предприятия могут осуществить в кратчайшие сроки следующие работы:

- производство порошковых лент и проволок для наплавки деталей арматуры;

- разработку новых марок порошковых лент и проволок с заданными параметрами;

- адаптацию технологии наплавочных материалов к условиям Заказчика;

- проектирование и изготовление установок наплавки;

- содействие во внедрении в производство наплавочных материалов, технологий и оборудования;

- организацию производственных участков по наплавке и обучение персонала Заказчика.

Для осуществления наплавочных работ могут быть поставлены автоматические установки типа УД-681, УД-683 для механизированной наплавки корпусов арматуры, корпусов задвижек, оборудование по плазменной наплавки штоков арматуры и др. Нашим предприятием изготавливаются порошковые проволоки и ленты для трубопроводной арматуры марок ПП-АН133, ПП-АН157, ПЛ-АН150 и др.